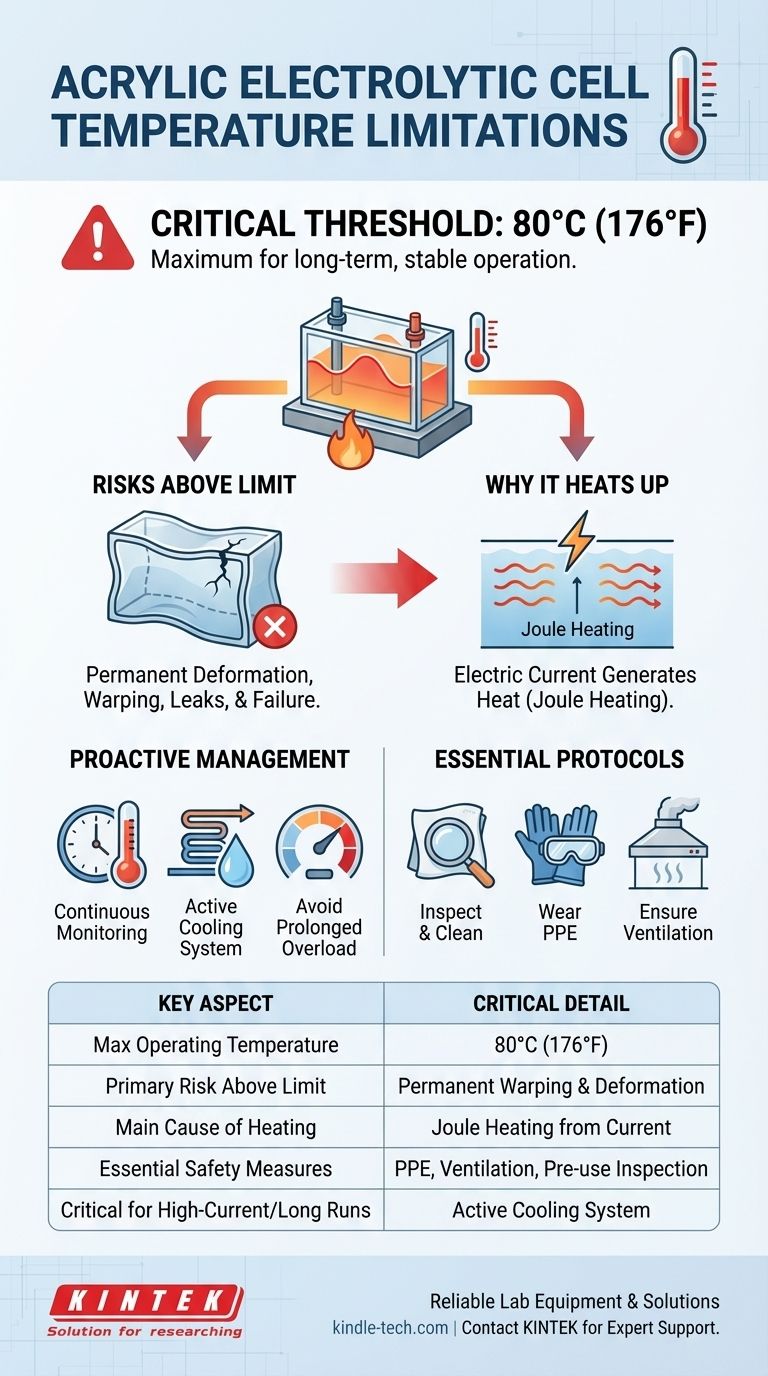

간단히 말씀드리자면, 아크릴 전해조에 권장되는 장기 작동 온도는 80°C(176°F) 이하입니다. 공정 중 전해질 온도가 이 한계를 초과하는 경우, 아크릴 재료의 영구적인 변형을 방지하기 위해 전해조를 적극적으로 냉각해야 합니다.

핵심 문제는 아크릴이 전해조에 다용도로 사용되는 재료이지만, 중간 정도의 내열성이 중요한 작동 경계라는 점입니다. 80°C를 초과하면 실험 실패의 위험뿐만 아니라 전해조 자체를 파괴할 위험이 있습니다.

아크릴의 열적 한계 이해하기

전해조의 전체 구조와 무결성은 재료를 지정된 열 범위 내로 유지하는 데 달려 있습니다. 이를 무시하면 즉각적이고 돌이킬 수 없는 고장이 발생할 수 있습니다.

80°C 임계값

제조업체의 지침인 80°C는 장기간 안정적인 작동을 위한 최대치입니다. 이상적인 작동 온도는 상온에 가깝지만, 80°C는 공정을 설계할 때 고려해야 할 절대적인 상한선 역할을 합니다.

주요 위험: 변형

아크릴이 너무 뜨거워지면 연화됩니다. 이로 인해 전해조가 휘거나, 변형되거나, 모양을 잃게 됩니다. 이러한 손상은 씰을 손상시키고, 전극 간격을 변경하며, 쉽게 누출을 유발하여 전해조를 사용할 수 없게 만듭니다.

전기분해 중 온도가 상승하는 이유

전해질을 통해 전류가 흐르면 자연적으로 열이 발생하는데, 이는 줄 발열(Joule heating) 현상으로 알려져 있습니다. 높은 전류나 장시간 작동은 필연적으로 시스템 온도를 높입니다.

사전 예방적 온도 관리

효과적인 온도 제어는 반응적인 조치가 아니라 잘 설계된 실험 프로토콜의 근본적인 부분입니다.

지속적인 모니터링이 필수적

실험 기록에는 정기적으로 측정된 온도 판독값이 포함되어야 합니다. 이 데이터는 전해조의 열 한계에 근접하고 있는지 알 수 있는 유일하게 신뢰할 수 있는 방법입니다.

냉각 시스템 구현

공정에서 상당한 열이 발생하는 경우 냉각 장치가 필수적입니다. 이는 전해조가 놓이는 간단한 냉각수조에서부터 전해질을 순환시키는 보다 통합된 냉각 코일에 이르기까지 다양할 수 있습니다.

장기간 과부하 방지

전해조를 지정된 사양보다 훨씬 높은 전류나 전압으로 작동시키는 것이 급격한 과열의 주된 원인입니다. 권장 작동 매개변수를 준수하는 것은 열 안정성에 매우 중요합니다.

필수 작동 및 안전 프로토콜

온도 외에도 장비의 수명과 안전을 보장하기 위해 적절한 취급이 중요합니다. 이러한 단계는 표준 절차로 간주되어야 합니다.

실험 전 검사 및 세척

사용하기 전에 균열, 손상 또는 잠재적인 누출이 있는지 전해조 본체를 육안으로 검사하십시오. 그리스를 제거하기 위해 적합한 용매로 철저히 세척한 다음 증류수로 헹구고 완전히 공기 건조시키십시오.

적절한 채우기 및 전해질 취급

전해질을 전해조에 천천히 부으면서 총 부피의 80%를 초과하지 않도록 하십시오. 이 간단한 단계는 튀는 것을 방지하고 안전 여유를 제공합니다.

개인 보호 장비(PPE)

항상 산 및 알칼리 저항성 장갑과 보안경을 착용하십시오. 전해질은 종종 부식성이 있으며 직접 접촉하면 위험할 수 있습니다.

환기는 필수

아크릴 전해조는 일반적으로 밀봉되어 있지 않습니다. 전기분해 시 염소와 같은 유해 가스가 발생할 수 있으므로 유해 증기 축적을 방지하기 위해 환기가 잘 되는 곳이나 흄 후드 아래에서 전해조를 작동해야 합니다.

공정에 적합한 선택하기

열 관리에 대한 접근 방식은 작업의 강도를 직접적으로 반영해야 합니다.

- 저전류 또는 단시간 실험에 중점을 두는 경우: 정기적인 온도 모니터링만으로 충분할 수 있지만, 온도가 예기치 않게 상승할 경우 개입할 준비를 해야 합니다.

- 고전류 또는 장시간 공정을 실행하는 경우: 능동 냉각 시스템은 선택 사항이 아니라 처음부터 설정에 통합되어야 합니다.

- 안전과 반복성이 최우선인 경우: 검사, 세척, PPE 및 적절한 환기로 구성된 전체 체크리스트가 안정적이고 안전한 결과를 보장하는 유일한 방법입니다.

열적 한계를 존중하고 엄격한 작동 프로토콜을 준수함으로써 아크릴 전해조는 신뢰할 수 있고 안전한 도구로 유지될 것입니다.

요약표:

| 주요 측면 | 중요 세부 사항 |

|---|---|

| 최대 작동 온도 | 장기 사용 시 80°C (176°F) |

| 한계 초과 시 주요 위험 | 아크릴 전해조 본체의 영구적인 뒤틀림 및 변형 |

| 가열의 주된 원인 | 전해질 내 전기 전류로 인한 줄 발열 |

| 필수 안전 조치 | PPE(장갑, 보안경), 흄 후드 환기, 사용 전 검사 |

| 고전류/장시간 작동에 중요 | 능동 냉각 시스템(예: 수조, 냉각 코일) |

실험을 안전하고 효율적으로 실행하도록 보장

열적 한계를 관리하는 것은 전기분해 작업의 성공과 안전에 매우 중요합니다. KINTEK은 온도 제어 및 전기화학 공정을 위한 솔루션을 포함하여 안정적인 실험실 장비 및 소모품을 전문으로 제공합니다.

실험실 요구 사항에 KINTEK을 선택해야 하는 이유:

- 전문가 지원: 특정 응용 분야에 적합한 장비 선택 및 효과적인 냉각 시스템 구축에 대한 지침을 받으십시오.

- 품질 보증: 반복 가능한 결과를 위해 설계된 내구성이 뛰어나고 정밀하게 제작된 제품을 신뢰하십시오.

- 포괄적인 솔루션: 기본 전해조부터 고급 통합 시스템까지 연구를 지원할 수 있는 도구를 갖추고 있습니다.

실험이나 장비를 위험에 빠뜨리지 마십시오. 저희 전문가들이 안전하고 효과적인 설정을 구축하도록 도와드리겠습니다.

지금 KINTEK에 문의하여 상담을 받고 실험실이 최고의 성능과 안전으로 운영되도록 보장하십시오.

시각적 가이드