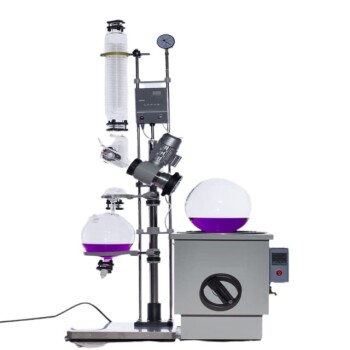

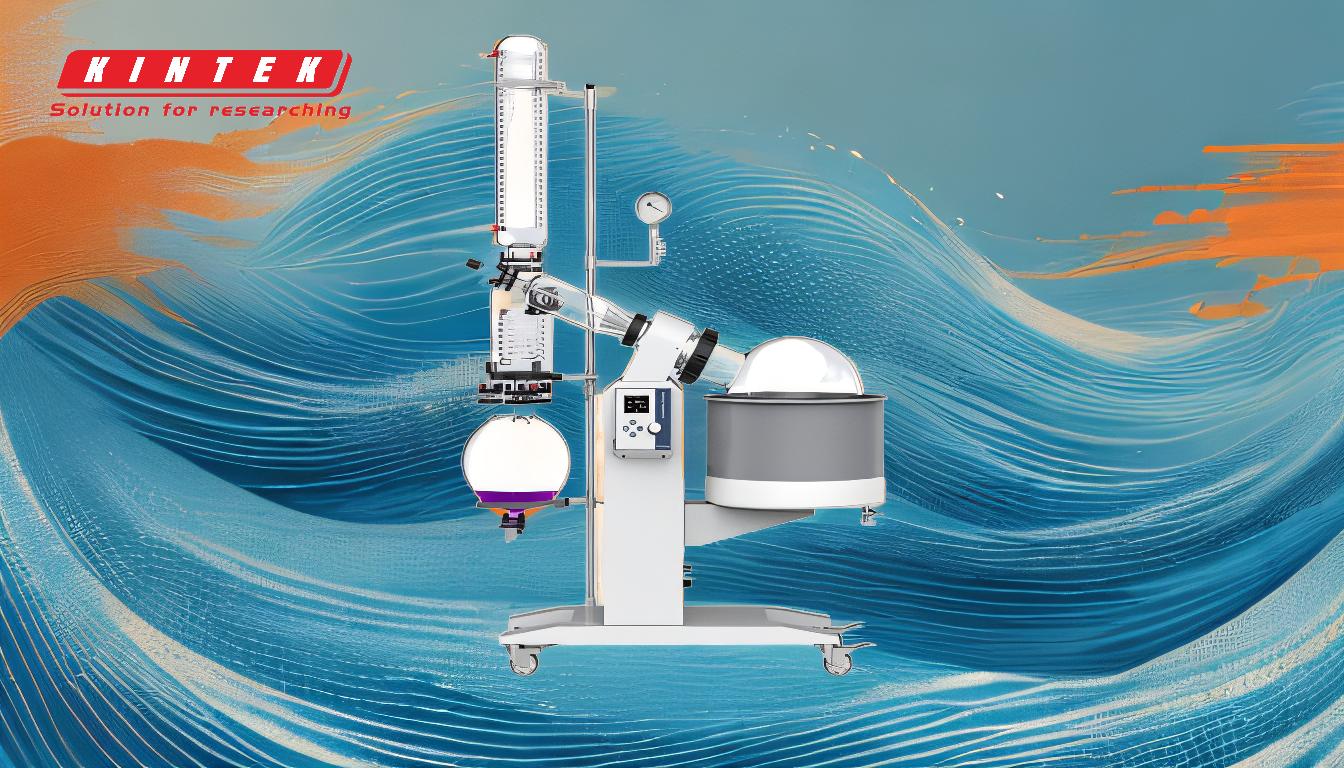

회전식 증발기를 사용하여 혼합물에서 용매를 제거하는 것은 감압 상태에서 혼합물을 가열하여 용매를 증발시킨 다음 응축하여 수집하는 일반적인 실험실 기법입니다.이 공정은 효율적이며 용매의 끓는점을 낮출 수 있어 열에 민감한 화합물에 적합하기 때문에 용매 제거에 널리 사용됩니다.다음은 이 프로세스를 효과적으로 수행하는 방법에 대한 자세한 가이드입니다.

핵심 사항 설명:

-

회전식 증발기의 준비:

- 수조가 제거할 용매에 적합한 온도로 가열되었는지 확인합니다.

- 일반적으로 찬물이나 냉각수를 순환시켜 콘덴서가 적절히 냉각되었는지 확인합니다.

- 혼합물이 담긴 둥근 바닥 플라스크가 회전하는 동안 분리되지 않도록 클립을 사용하여 회전식 증발기에 고정합니다.

-

진공 설정하기:

- 진공 펌프를 켜고 진공 강도를 서서히 높입니다.이렇게 하면 시스템 내부의 압력이 감소하여 용매의 끓는점이 낮아집니다.

- 시스템을 모니터링하여 용매와 장비에 따라 원하는 진공 수준(일반적으로 400~600mmHg)에 도달하는지 확인합니다.

-

회전 시작:

- 혼합물의 양에 맞는 속도로 플라스크의 회전을 시작합니다.분당 50~160회전 속도가 일반적입니다.

- 회전은 플라스크의 내부 표면에 혼합물의 얇은 막을 생성하여 증발 표면적을 늘리고 용매의 효율적인 제거를 촉진합니다.

-

플라스크를 수조로 내리기:

- 플라스크를 가열된 수조로 서서히 내립니다.수조에서 나오는 열이 용매의 증발을 촉진합니다.

- 갑자기 끓으면 혼합물이 콘덴서로 튀는 충돌이 발생하지 않도록 공정을 면밀히 모니터링하세요.

-

증발 과정 모니터링:

- 콘덴서에서 용매 증기의 응축과 수용 플라스크에 용매가 모이는 것을 관찰합니다.

- 필요에 따라 진공 강도와 수조 온도를 조정하여 부딪힘 없이 일정한 증발 속도를 유지합니다.

-

프로세스 완료:

- 용매가 모두 증발하면 플라스크를 수조에서 들어 올리고 회전을 멈춥니다.

- 진공 펌프를 끄고 시스템을 대기압으로 개방하여 진공을 조심스럽게 해제합니다.

- 회전식 증발기에서 플라스크를 분리하고 유출이나 오염을 방지하기 위해 조심스럽게 다루어야 합니다.

이 단계를 따르면 회전식 증발기를 사용하여 혼합물에서 용매를 효과적으로 제거하여 안전하고 효율적인 공정을 보장할 수 있습니다.최적의 결과를 얻으려면 적절한 설정, 모니터링 및 조정이 중요합니다.

요약 표:

| 단계 | 주요 작업 |

|---|---|

| 준비 | 수조를 가열하고 콘덴서를 식힌 다음 플라스크를 고정합니다. |

| 진공 설정하기 | 진공 펌프를 켜고 진공 강도를 조절합니다(400-600mm Hg). |

| 회전 시작 | 효율적인 용매 제거를 위해 플라스크를 50-160RPM으로 회전합니다. |

| 플라스크를 수조로 내리기 | 플라스크를 가열된 수조로 서서히 내리고 부딪히지 않도록 모니터링합니다. |

| 증발 모니터링 | 응축을 관찰하고 필요에 따라 진공 및 온도를 조정합니다. |

| 프로세스 완료 | 플라스크를 들어 올리고 회전을 멈추고 진공을 해제하고 조심스럽게 플라스크를 제거합니다. |

회전식 증발기 공정을 최적화하는 데 도움이 필요하신가요? 지금 바로 전문가에게 문의하세요. 전문가에게 문의하세요!