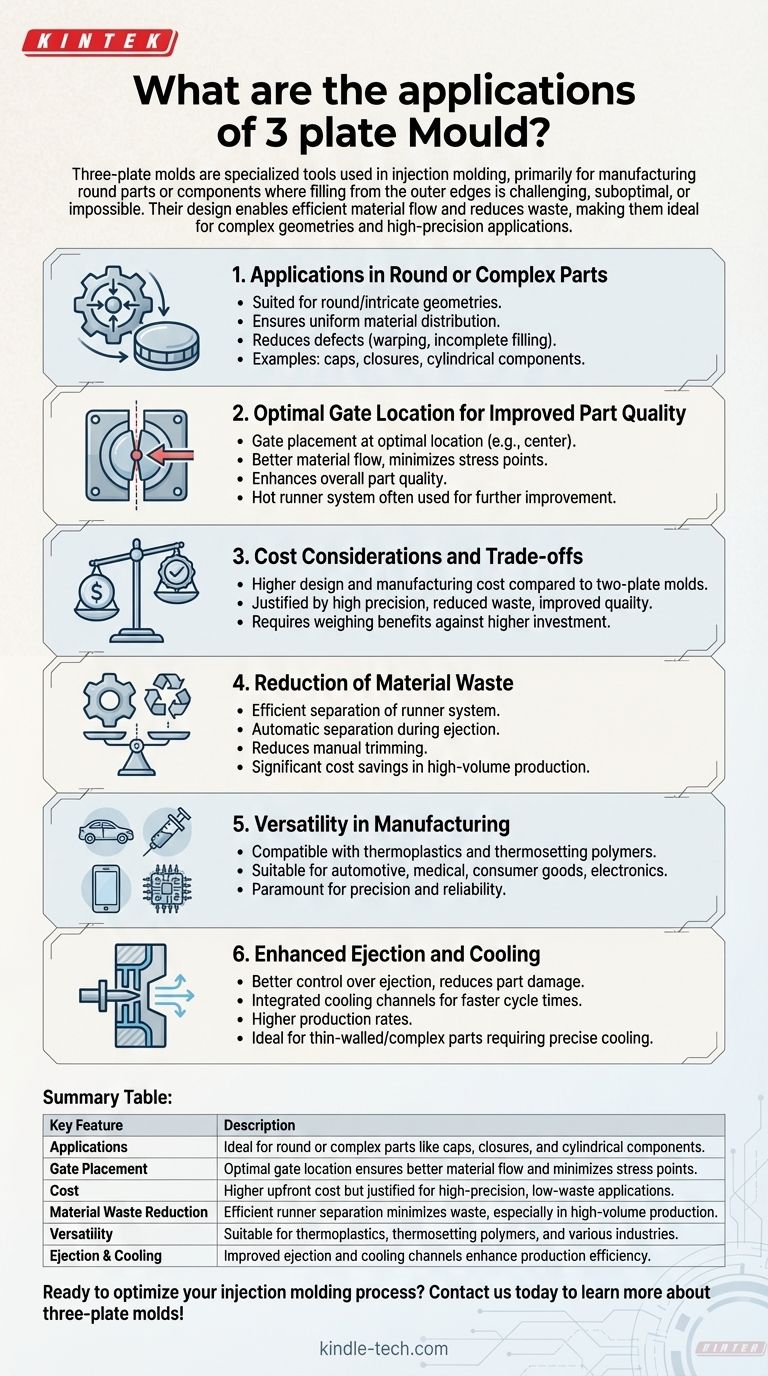

3플레이트 금형은 사출 성형에 사용되는 특수 도구로, 주로 원형 부품이나 외부 가장자리에서 충진하기 어렵거나, 최적이 아니거나, 불가능한 부품을 제조하는 데 사용됩니다. 이 금형은 핫 러너 시스템을 사용하여 더 정밀한 게이트 배치를 가능하게 하여 부품 품질을 향상시키지만 비용이 더 많이 듭니다. 이들의 설계는 효율적인 재료 흐름을 가능하게 하고 폐기물을 줄여 복잡한 형상과 고정밀 응용 분야에 이상적입니다. 아래에서 3플레이트 금형의 주요 응용 분야와 장점을 자세히 살펴보겠습니다.

주요 설명:

-

원형 또는 복잡한 부품에 대한 응용

- 3플레이트 금형은 특히 원형 부품 또는 복잡한 형상을 가진 부품 제조에 적합합니다.

- 외부 가장자리에서 금형을 채우는 데 따르는 어려움을 해결하여 균일한 재료 분포를 보장하고 뒤틀림이나 불완전한 충진과 같은 결함을 줄입니다.

- 정밀도와 일관성이 중요한 캡, 클로저 및 원통형 부품이 그 예입니다.

-

향상된 부품 품질을 위한 최적의 게이트 위치

- 3플레이트 금형의 설계는 부품의 가장 최적의 위치, 종종 중앙 또는 기타 중요한 영역에 게이트를 배치할 수 있도록 합니다.

- 이는 더 나은 재료 흐름을 보장하고 응력 지점을 최소화하며 성형 부품의 전반적인 품질을 향상시킵니다.

- 핫 러너 시스템은 게이트 성능을 더욱 향상시키기 위해 3플레이트 금형과 함께 자주 사용되지만, 비용이 증가합니다.

-

비용 고려 사항 및 장단점

- 3플레이트 금형은 복잡한 부품에 대해 우수한 성능을 제공하지만, 2플레이트 금형에 비해 설계 및 제조 비용이 더 많이 듭니다.

- 추가 비용은 높은 정밀도, 폐기물 감소 및 향상된 부품 품질을 요구하는 응용 분야에 대해 정당화됩니다.

- 기업은 프로젝트에 3플레이트 금형을 선택할 때 더 높은 초기 투자에 대한 이점을 고려해야 합니다.

-

재료 폐기물 감소

- 3플레이트 금형은 러너 시스템을 성형 부품에서 더 효율적으로 분리하여 재료 폐기물을 최소화하도록 설계되었습니다.

- 이 분리는 배출 과정에서 자동으로 발생하여 수동 트리밍의 필요성을 줄이고 생산 효율성을 향상시킵니다.

- 폐기물 감소는 대량 생산에서 특히 유익하며, 부품당 작은 절약도 상당한 비용 절감으로 이어질 수 있습니다.

-

제조의 다양성

- 이러한 금형은 열가소성 수지 및 열경화성 폴리머를 포함한 광범위한 재료에 사용할 수 있습니다.

- 이들의 적응성은 정밀도와 신뢰성이 중요한 자동차, 의료 기기, 소비재 및 전자 제품과 같은 산업에 적합합니다.

-

향상된 배출 및 냉각

- 3플레이트 설계는 배출 과정에 대한 더 나은 제어를 가능하게 하여 제거 중 부품 손상 위험을 줄입니다.

- 개선된 냉각 채널을 금형에 통합하여 더 빠른 사이클 시간과 더 높은 생산 속도를 보장할 수 있습니다.

- 이는 치수 안정성을 유지하기 위해 정밀한 냉각이 필요한 얇은 벽 또는 복잡한 형상을 가진 부품에 특히 유리합니다.

요약하자면, 3플레이트 금형은 정밀한 게이트 배치와 최소한의 폐기물로 고품질의 복잡한 부품을 생산하는 데 필수적입니다. 비용이 더 많이 들지만, 부품 품질, 재료 효율성 및 생산 다양성 측면에서의 이점은 고급 사출 성형 솔루션을 필요로 하는 산업에 귀중한 투자가 됩니다.

요약 표:

| 주요 특징 | 설명 |

|---|---|

| 응용 분야 | 캡, 클로저 및 원통형 부품과 같은 원형 또는 복잡한 부품에 이상적입니다. |

| 게이트 배치 | 최적의 게이트 위치는 더 나은 재료 흐름을 보장하고 응력 지점을 최소화합니다. |

| 비용 | 초기 비용이 더 높지만, 고정밀, 저폐기물 응용 분야에 대해 정당화됩니다. |

| 재료 폐기물 감소 | 효율적인 러너 분리는 특히 대량 생산에서 폐기물을 최소화합니다. |

| 다양성 | 열가소성 수지, 열경화성 폴리머 및 다양한 산업에 적합합니다. |

| 배출 및 냉각 | 개선된 배출 및 냉각 채널은 생산 효율성을 향상시킵니다. |

사출 성형 공정을 최적화할 준비가 되셨나요? 지금 문의하세요 3플레이트 금형에 대해 자세히 알아보세요!

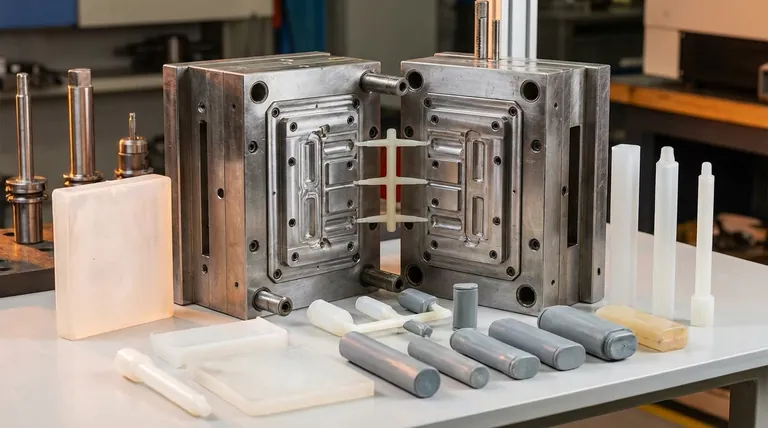

시각적 가이드

관련 제품

- 실험실용 등압 성형 프레스 금형

- 실험실 응용 분야용 원통형 프레스 몰드

- PTFE 교반 바 회수 로드용 맞춤형 PTFE 테플론 부품 제조업체

- 실험실 및 반도체 공정을 위한 맞춤형 PTFE 웨이퍼 홀더

- 단일 펀치 전기 타블렛 프레스 기계 실험실 분말 타블렛 펀칭 TDP 타블렛 프레스

사람들이 자주 묻는 질문

- 금형 프레스 기계의 가격은 얼마입니까? 생산을 위한 실제 비용 및 투자 이해하기

- 두 플레이트 금형의 장점은 무엇입니까? 비용 절감 및 생산 간소화

- 사출 성형의 5단계는 무엇인가요? 효율적이고 고품질 생산을 위한 가이드

- 프레스 다이 세트란 무엇인가요? 효율적인 대량 생산을 위한 정밀 시스템

- 저파수 영역의 펠릿 기반 적외선 측정에 KBr을 대체할 수 있는 재료는 무엇입니까? CsI 솔루션

- 도자기에 슬럼프 몰드를 어떻게 사용하나요? 매번 완벽한 그릇과 접시를 만드세요

- 진공 핫 프레스에서 흑연 몰드의 기능은 무엇인가요? 알루미늄 매트릭스 복합재 소결 결과 최적화

- 정밀 제한 몰드 또는 스페이서를 사용하는 목적은 무엇인가요? 균일한 전해질 막 두께 달성