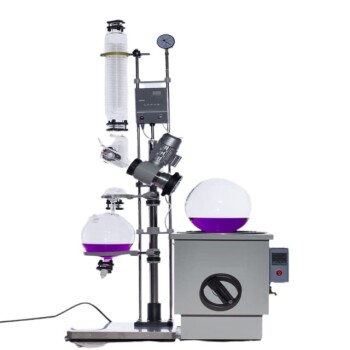

회전식 증발은 열을 사용하지만 공정을 최적화하기 위해 제어된 방식으로 적용됩니다.회전식 증발의 주요 목표는 시료에서 용매를 효율적으로 제거하는 것이며, 열은 이 공정을 촉진하는 핵심 요소 중 하나입니다.그러나 감압(진공)과 함께 열을 가하면 용매의 끓는점을 낮추어 더 낮은 온도에서 증발이 이루어질 수 있습니다.이는 열에 민감한 물질에 특히 유용한데, 분해나 변질의 위험을 최소화하기 때문입니다.이 과정은 가열된 수조에서 샘플을 회전시켜 액체의 얇은 막을 만들어 증발 표면적을 증가시키는 과정을 포함합니다.그런 다음 용매 증기를 응축하고 수집하여 농축된 샘플을 남깁니다.

핵심 사항 설명:

-

회전 증발에서 열의 역할:

- 가열된 수조를 통해 시료에 열을 가하여 증발 과정을 가속화하는 데 도움이 됩니다.

- 수조의 온도는 일반적으로 용매의 끓는점과 시료의 감도에 따라 제어 및 설정됩니다.

- 예를 들어 에탄올의 경우 수조는 30~40°C로 가열되는데, 이는 열 저하를 일으키지 않고 증발을 촉진하기에 충분한 온도입니다.

-

열과 감압의 조합:

- 회전 증발은 용매의 끓는점을 낮추기 위해 열과 감압을 모두 사용합니다.

- 진공 펌프를 사용하여 압력을 낮추면 용매가 정상 끓는점보다 훨씬 낮은 온도에서 증발할 수 있습니다.

- 이 조합을 통해 특히 열에 민감한 화합물의 경우 용매를 부드럽고 효율적으로 제거할 수 있습니다.

-

박막 형성:

- 증발 플라스크를 회전시키면 플라스크 내부 표면에 얇은 액체 막이 형성됩니다.

- 이렇게 하면 증발을 위한 표면적이 증가하여 공정이 더 빠르고 효율적으로 진행됩니다.

- 회전 속도는 일반적으로 최적의 필름 형성을 위해 150~200rpm으로 설정됩니다.

-

응축 및 수집:

- 증발된 용매 증기는 콘덴서를 사용하여 다시 액체 형태로 응축됩니다.

- 콘덴서는 효율적인 응축을 위해 일반적으로 -10°C에서 0°C 사이의 온도로 냉각됩니다.

- 그런 다음 응축된 용매를 별도의 플라스크에 수집하여 농축된 샘플을 남깁니다.

-

응용 분야 및 장점:

- 회전 증발은 실험실에서 용매 제거, 특히 열에 민감하거나 끓는점이 높은 시료의 용매 제거에 널리 사용됩니다.

- 이 공정은 부드럽고 효율적이며 용매를 회수할 수 있어 환경 친화적입니다.

- 일반적으로 화학, 생화학 및 제약 연구에서 시료를 농축하고 화합물을 정제하는 데 사용됩니다.

-

온도 제어:

- 회전식 증발에서는 시료의 과열과 품질 저하를 방지하기 위해 정밀한 온도 제어가 매우 중요합니다.

- 수조 온도는 용매의 특성에 따라 설정되고 콘덴서 온도는 효과적인 응축을 보장하기 위해 조정됩니다.

- 이러한 세심한 제어를 통해 공정의 효율성과 안전성을 모두 보장합니다.

-

일반적인 로터리 증발 설정 예시:

- 증류 플라스크는 적절한 회전과 막 형성을 위해 부피의 50% 이하로 채워집니다.

- 수조는 특정 온도(예: 에탄올의 경우 30-40°C)로 가열되고 콘덴서는 저온(예: -10°C~0°C)으로 냉각됩니다.

- 진공을 적용하여 압력을 낮추고 플라스크를 150~200rpm으로 회전시켜 박막을 생성하고 증발을 촉진합니다.

요약하면, 회전 증발은 열을 사용하지만 공정을 최적화하기 위해 신중하게 제어되고 감압과 결합됩니다.따라서 특히 열에 민감한 시료의 용매 제거에 효과적이고 부드러운 방법입니다.열, 회전, 진공의 조합은 효율적인 증발과 응축을 보장하므로 회전식 증발은 실험실에서 다용도로 널리 사용되는 기술입니다.

요약 표:

| 주요 측면 | 설명 |

|---|---|

| 열의 역할 | 수조에서 가열을 제어하면 성능 저하 없이 증발을 가속화할 수 있습니다. |

| 열 + 압력 감소 | 용매 끓는점을 낮추어 낮은 온도에서 부드럽게 증발할 수 있습니다. |

| 박막 형성 | 회전을 통해 얇은 막이 형성되어 표면적이 증가하여 증발 속도가 빨라집니다. |

| 응축 및 수집 | 용매 증기가 응축 및 수집되어 농축된 샘플을 남깁니다. |

| 응용 분야 | 열에 민감한 시료, 용매 회수 및 실험실 효율에 이상적입니다. |

| 온도 제어 | 정밀한 제어로 안전하고 효율적인 증발을 보장합니다. |

회전식 증발로 실험실 공정을 개선하는 방법을 알아보세요. 지금 바로 문의하세요 전문가에게 문의하세요!