从本质上讲,等静压石墨的制造是一个多阶段、高温过程,旨在创造超细晶粒和极其均匀的材料。它始于将粉碎的焦炭与沥青粘合剂混合,然后在冷等静压机 (CIP) 中从所有方向施加相等的压力进行压缩。这个“生坯”块随后会经过一系列极端的热处理,最终在高达 2800°C 的温度下进行石墨化,以形成其最终的晶体结构。

等静压制造过程的复杂性并非缺陷;它正是材料优越、均匀性能的精确原因。通过消除其他石墨中存在的定向晶粒,该方法生产出具有无与伦比的各向同性和纯度的材料,使其成为传统石墨不足的应用所必需的。

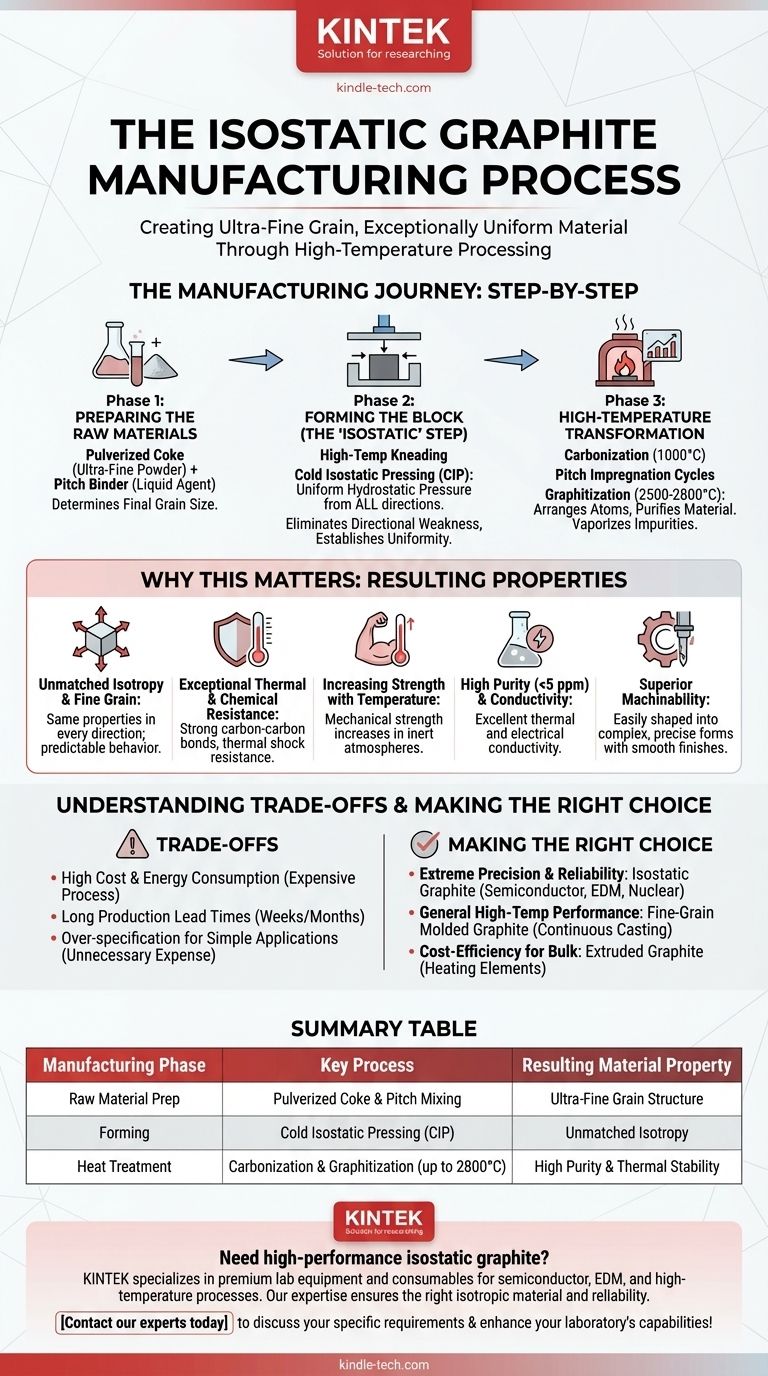

制造之旅,循序渐进

从原材料到成品、高纯度块的旅程是经过深思熟虑和严格控制的。每个阶段都直接影响材料的最终性能。

第 1 阶段:原材料准备

等静压石墨的基础是两种核心成分的精确混合。

首先是高质量的焦炭,通常来自石油或煤,将其粉碎成超细粉末。石墨的最终晶粒尺寸在这个初始阶段就确定了。

其次是沥青,它是焦化煤的致密、黑色的液体副产品。这种沥青充当粘合剂,在随后的成型过程中将焦炭颗粒粘合在一起。

第 2 阶段:块状成型(“等静压”步骤)

这是确定材料独特均匀性的关键阶段。

将粉碎的焦炭和液态沥青粘合剂在高温揉捏过程中混合,形成均匀的糊状混合物。

然后将这种混合物放入柔性模具中,并进行冷等静压 (CIP)。与从一个或两个方向施加压力的挤压或模压不同,CIP 从所有侧面施加巨大的、均匀的静水压力。这确保了焦炭颗粒被压实而没有优先排列,从而消除了固有的方向性弱点。

第 3 阶段:高温转变

压制后的“生坯”还不是石墨。它必须经过一系列剧烈的、高能耗的热处理,以改变其结构。

首先,将坯块在约 1000°C 的温度下进行碳化或“烘烤”。这会将沥青粘合剂转化为固体碳,形成坚硬的多孔碳块。

为了增加密度并改善最终性能,坯块可能会经过一次或多次沥青浸渍循环。将其浸入沥青中,填充孔隙,然后重新烘烤。

最后,将坯块在石墨化炉中加热到极高温度,通常为2500°C 至 2800°C。此步骤提供了重排无定形碳原子形成有序石墨晶体结构所需的能量。此阶段还会净化材料,因为大多数杂质在此温度下会蒸发。

为什么这个过程很重要:所得特性

精细的制造过程直接产生了独特且高度理想的材料特性。

无与伦比的各向同性和细晶粒

CIP 方法确保最终块具有各向同性特性,这意味着其机械和热特性(如强度和热膨胀)在各个方向上都是相同的。这一点,加上超细晶粒,使其行为高度可预测和可靠。

卓越的耐热性和耐化学性

石墨化过程中形成的强碳-碳键赋予材料极高的热稳定性和优异的耐化学腐蚀性。它还表现出卓越的耐热冲击性,能够承受快速的温度变化而不会开裂。

强度随温度升高而增加

与金属不同,石墨的一个关键特性是其机械强度在惰性气氛中随温度升高而增加,使其非常适合熔炉和火箭喷嘴等高温环境。

高纯度和导电性

高温石墨化过程会去除几乎所有杂质,从而可以生产出纯度低于百万分之五 (ppm) 的石墨。有序的晶体结构也确保了高导热性和导电性。

卓越的机加工性

均匀、细晶粒的结构使得等静压石墨易于被加工成复杂且精确的形状,具有精细的细节和光滑的表面光洁度,这对于半导体和 EDM 应用至关重要。

了解权衡

尽管其性能非常出色,但等静压石墨并非所有问题的解决方案。了解其局限性是做出明智决定的关键。

高成本和能源消耗

多阶段过程,特别是石墨化所需极高温度,是高能耗和耗时的。这使得等静压石墨比挤压或振动成型石墨贵得多。

较长的生产交货时间

多次加热、冷却和浸渍循环意味着从开始到结束,生产过程可能需要几周甚至几个月。这是项目规划和供应链管理中的一个关键因素。

简单应用过度规格化

对于不需要完美各向同性、极端纯度或超细晶粒的应用,使用等静压石墨可能是不必要的开支。对于铸模或炉电极等应用,更简单、成本更低的石墨等级通常能提供足够的性能。

为您的应用做出正确选择

选择正确的石墨等级需要在性能要求与预算和项目时间表之间取得平衡。

- 如果您的主要关注点是极端精度和可靠性:等静压石墨是半导体坩埚、核反应堆部件或精细细节电火花加工 (EDM) 等要求严苛应用的明确选择。

- 如果您的主要关注点是一般的高温性能:其他细晶粒模压石墨可能为连铸模具或炉具夹具等应用提供更好的成本和性能平衡。

- 如果您的主要关注点是散装部件的成本效益:挤压石墨虽然具有方向性,但生产成本要低得多,对于加热元件或电极等物品来说,可能是更实用的解决方案。

通过了解制造过程与材料性能之间的直接联系,您可以自信地选择您的项目真正需要的精确石墨。

摘要表:

| 制造阶段 | 关键工艺 | 所得材料特性 |

|---|---|---|

| 原材料准备 | 粉碎焦炭和沥青混合 | 超细晶粒结构 |

| 成型 | 冷等静压 (CIP) | 无与伦比的各向同性 |

| 热处理 | 碳化和石墨化(高达 2800°C) | 高纯度和热稳定性 |

需要用于精密应用的高性能等静压石墨吗? KINTEK 专注于优质实验室设备和耗材,包括用于半导体、EDM 和高温过程的高纯度石墨解决方案。我们的专业知识确保您获得具有您的项目所需的各向同性和可靠性的正确材料。 立即联系我们的专家,讨论您的具体要求,了解 KINTEK 如何增强您的实验室能力!

시각적 가이드

관련 제품

- 흑연 진공로 고열전도율 필름 흑연화로

- 흑연 진공 연속 흑연화로

- 알루미나 튜브가 있는 1400℃ 실험실 고온 튜브로

- 초고온 흑연 진공 흑연화로

- 알루미나 튜브가 있는 1700℃ 실험실 고온 튜브 퍼니스