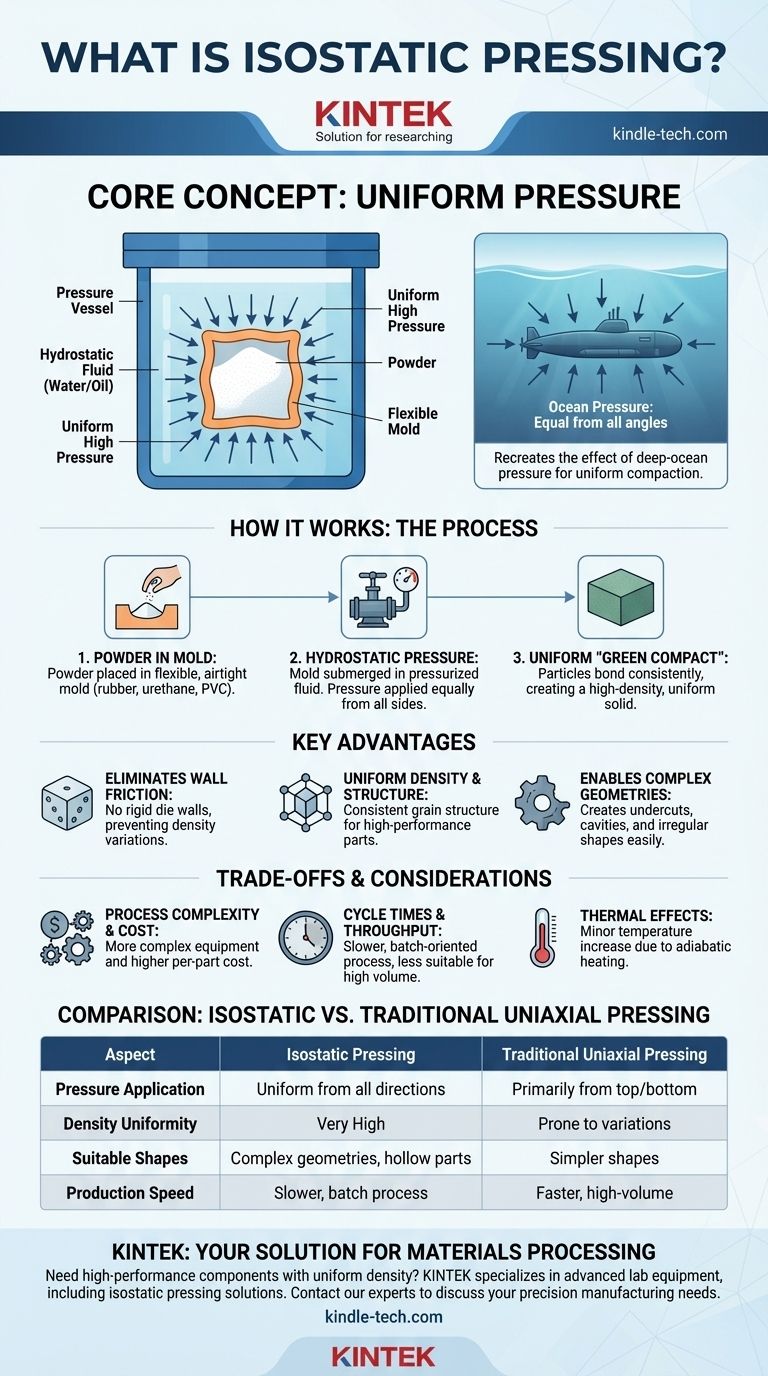

本质上,等静压成形是一种材料加工技术,它通过同时从各个方向施加均匀的高压,将粉末压实成固体物体。想象一个深埋在海洋中的物体——水压从各个角度均匀地作用于它。等静压成形通过将粉末放入柔性模具中,然后将该模具浸入加压的流体中,来重现这种效果,确保粉末以极高的均匀性被压实。

等静压成形的核心价值在于它能够克服传统压制方法的根本限制。通过在所有方向上均匀施加压力,它消除了由摩擦引起的密度变化,从而生产出高度均匀、高密度的部件,即使是形状复杂的部件也是如此。

等静压成形的工作原理:核心机制

当最终部件的完整性和均匀性至关重要时,就会选择等静压成形。该过程的优雅之处在于其简单性和有效性。

设置:柔性模具中的粉末

该过程始于粉末,通常是金属或陶瓷,它是最终部件的原材料。将这种粉末倒入一个灵活的、密封的模具中,该模具通常由橡胶、聚氨酯或PVC制成,并塑造成所需的最终几何形状。

静水压力的施加

然后将这个密封的柔性模具放入高压室中。向腔室中注入液体,如水或油。然后泵对这种液体加压,产生巨大的静水压力,这种压力通过柔性模具壁均匀地传递到内部的粉末上。

结果:均匀的“生坯”

由于压力是等静的(来自各个方向的压力相等),粉末颗粒以惊人的均匀性被紧密地压在一起。这会形成一个密度均匀的物体,称为“生坯”(green compact)——一个坚固的部件,可以处理,但尚未经过烧结(加热)以达到最终强度。

为什么要选择等静压成形?主要优势

该方法的主要优点直接源于其均匀压力的使用,解决了其他压实技术固有的问题。

消除壁面摩擦

在传统的单轴压制中,压力从一个或两个方向(顶部和底部)施加,粉末与刚性模具壁之间的摩擦会阻止压力均匀传递。这会导致部件内部出现明显的密度变化,形成薄弱点。等静压成形没有刚性模具壁,完全消除了这个问题。

实现均匀的密度和结构

通过消除摩擦这一变量,等静压成形生产出的部件具有几乎均匀的晶粒结构和密度。这种一致性对于高性能应用至关重要,在这些应用中,可预测的机械性能(如强度和耐磨性)是不可或缺的。

实现复杂几何形状

单轴压机仅限于可以从刚性模具中退出的相对简单的形状。等静压成形允许制造更复杂的几何形状,包括带有凹槽、内部空腔或不规则轮廓的部件,因为柔性模具可以很容易地从压实的部件中取出。

了解权衡和注意事项

尽管等静压成形功能强大,但它并非所有应用的万能解决方案。了解其局限性是有效利用它的关键。

工艺复杂性和成本

等静压成形所需的设备——高压容器、泵和流体处理系统——比传统的机械压机更复杂、更昂贵。这通常会导致每个部件的成本更高,特别是对于简单的几何形状。

循环时间和吞吐量

与自动化单轴压制的快速、连续特性相比,等静压成形通常是一个较慢的、面向批次的工艺。这使得它不太适合超高产量的简单部件生产。

热效应

巨大压力的快速施加可能由于绝热加热而在材料中引起轻微的温度升高。虽然通常很小,但对于温度敏感材料,可能需要通过腔室冷却来管理这种影响。

为您的应用做出正确的选择

选择正确的压实方法完全取决于您项目的技术要求和经济限制。

- 如果您的主要重点是简单形状的高产量生产: 传统的单轴压制通常是更具成本效益和更快的解决方案。

- 如果您的主要重点是最大密度和均匀的材料性能: 等静压成形是制造可靠、高性能部件的卓越选择。

- 如果您的主要重点是制造具有复杂或空心几何形状的部件: 等静压成形提供了其他粉末压实方法无法比拟的设计自由度。

通过了解其均匀压力的原理,您可以利用等静压成形来设计克服传统制造基本限制的部件。

总结表:

| 方面 | 等静压成形 | 传统单轴压制 |

|---|---|---|

| 压力施加 | 所有方向均匀施加 | 主要从顶部/底部施加 |

| 密度均匀性 | 非常高 | 易出现变化 |

| 适用形状 | 复杂几何形状、空心部件 | 简单形状 |

| 生产速度 | 较慢,批次工艺 | 较快,高产量 |

需要生产具有均匀密度和复杂几何形状的高性能部件吗?

KINTEK 专注于先进的实验室设备和耗材,包括用于材料加工(如等静压成形)的解决方案。我们的专业知识可以帮助您为最苛刻的应用实现卓越的部件完整性和可靠性。

立即联系我们的专家,讨论我们如何支持您实验室的精密制造需求。

시각적 가이드

관련 제품

- 고압 적용을 위한 온간 등압 성형기 WIP 워크스테이션 300Mpa

- 열처리 및 소결용 600T 진공 유도 핫 프레스 퍼니스

- 실험실용 이중 플레이트 가열 프레스 몰드

- 액정 디스플레이 자동형 수직 압력 증기 멸균기 실험실 멸균기 오토클레이브

- 실험실 멸균기 랩 오토클레이브 펄스 진공 리프팅 멸균기