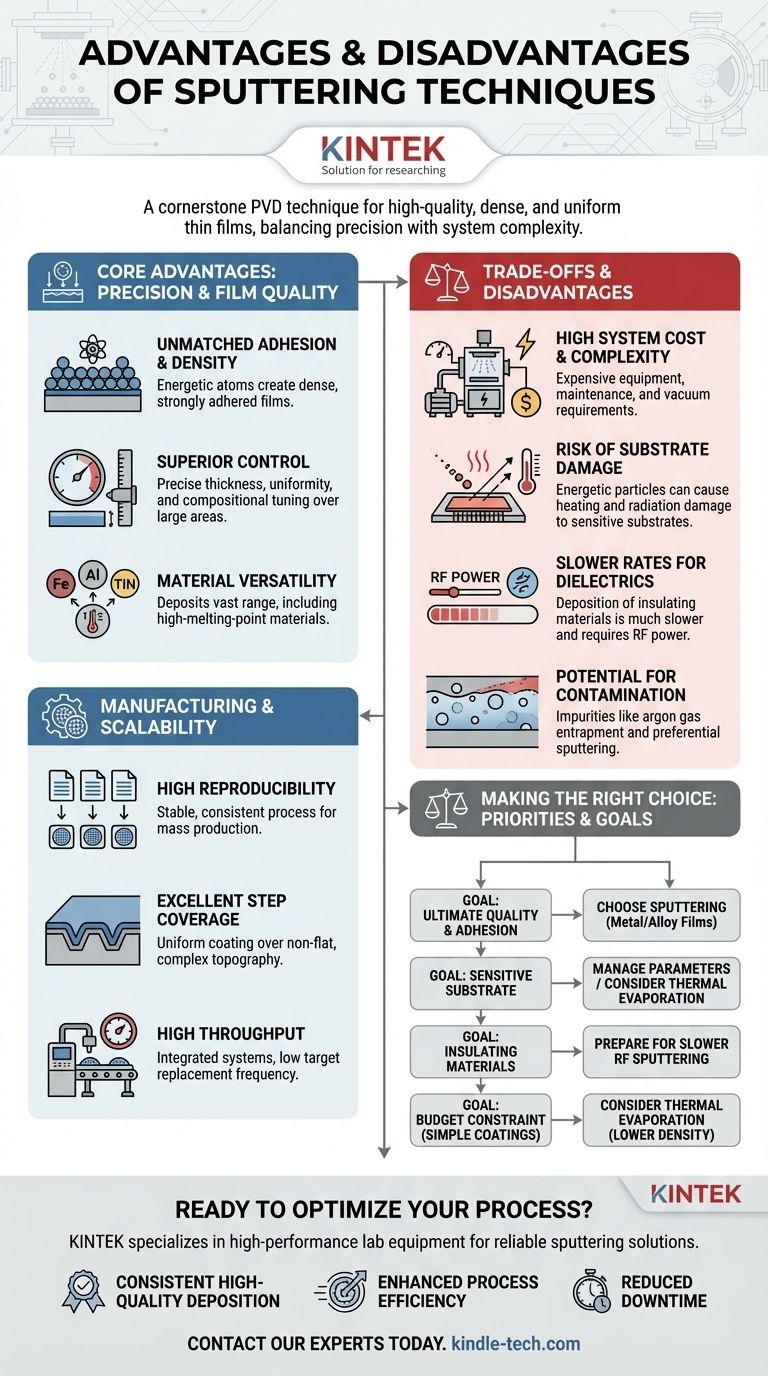

박막 증착 분야에서, 스퍼터링은 고품질의 고밀도이며 우수한 접착력을 가진 코팅을 생산하는 것으로 유명한 핵심 기술입니다. 주요 장점은 이러한 정밀도와 제어에 있으며, 단점은 더 높은 시스템 복잡성, 에너지 입자에 의한 기판 손상 가능성, 유전체와 같은 특정 재료에 대한 느린 증착 속도에 집중됩니다.

스퍼터링은 고밀도, 균일하며 강력하게 접착되는 박막을 만드는 데 높이 평가되는 고정밀 물리적 기상 증착(PVD) 방법입니다. 근본적인 상충 관계는 이 우수한 박막 품질과 더 간단한 증착 기술에 비해 더 높은 비용, 공정 복잡성 및 에너지 유발 기판 손상 가능성 사이의 균형입니다.

핵심 장점: 정밀도 및 박막 품질

스퍼터링의 주요 매력은 열 증착과 같은 다른 방법으로는 달성하기 어려운 특성을 가진 박막을 생성할 수 있다는 능력에서 비롯됩니다.

타의 추종을 불허하는 박막 접착력 및 밀도

스퍼터링된 원자가 상당한 운동 에너지를 가지고 기판에 도달하기 때문에 더 밀집되고 단단하게 채워진 박막을 형성합니다. 이 에너지는 박막과 기판 표면 사이의 강한 접착력을 촉진합니다.

우수한 두께 및 조성 제어

스퍼터링은 넓은 기판 영역에 걸쳐서도 매우 재현 가능하고 정밀한 박막 두께 및 균일성 제어를 제공합니다. 마그네트론 스퍼터링과 같은 기술은 박막의 화학 조성을 미세 조정할 수 있게 하여 복잡한 합금 증착에 이상적입니다.

재료 전반의 다용성

이 공정의 물리적 특성으로 인해 금속, 합금 및 화합물을 포함한 광범위한 재료의 증착이 가능합니다. 특히 열 증착으로는 증착이 불가능한 녹는점이 매우 높은 재료에 효과적입니다.

제조 및 확장성을 위한 주요 이점

박막 품질 외에도 스퍼터링은 대량 생산 환경에 통합하는 데 적합합니다.

대량 생산을 위한 높은 재현성

이 공정은 전력 및 시간과 같은 요소가 쉽게 관리되므로 매우 안정적이고 제어 가능합니다. 이는 배치마다 우수한 재현성으로 이어지며, 이는 제조에 필수적인 요구 사항입니다.

우수한 스텝 커버리지

스퍼터링된 재료는 단일 지점 소스에서 오지 않으므로 복잡하고 평평하지 않은 표면 위에서 더 나은 코팅 균일성을 제공합니다. 스텝 커버리지이라고 하는 이 특성은 반도체 제조에서 매우 중요합니다.

높은 처리량 및 공정 통합

최신 스퍼터링 시스템은 높은 처리량을 위해 설계되었으며 자동화된 단일 웨이퍼 처리 라인에 쉽게 통합될 수 있습니다. 타겟(스퍼터링되는 소스 재료) 또한 교체 빈도가 낮아 장비 가동 중단 시간을 줄입니다.

상충 관계 및 단점 이해하기

스퍼터링을 효과적으로 활용하려면 내재된 복잡성과 한계를 인지해야 합니다.

높은 시스템 비용 및 복잡성

스퍼터링 시스템은 필요한 진공 챔버, 고전압 전원 공급 장치 및 가스 처리 장치로 인해 더 간단한 증착 장비보다 훨씬 더 복잡하고 비쌉니다.

기판 가열 및 손상 위험

기판을 폭격하는 에너지 입자는 원치 않는 가열 및 방사선 손상을 유발할 수 있습니다. 이는 플라스틱이나 특정 전자 부품과 같은 열에 민감한 기판에 주요 관심사입니다.

절연 재료에 대한 느린 증착 속도

금속에 대해서는 일반적으로 효율적이지만, 스퍼터링을 통해 유전체(절연체) 재료를 증착하는 것은 훨씬 느립니다. 이는 직류(DC) 대신 고주파(RF) 전력을 필요로 하는데, 이는 덜 효율적이며 시스템에 더 많은 열을 발생시켜 종종 주요 공정 병목 현상이 됩니다.

오염 및 조성 변화 가능성

이 공정은 스퍼터링 환경에서 포획된 아르곤 가스와 같은 불순물을 유입시킬 수 있습니다. 더욱이, 합금이나 화합물을 스퍼터링할 때, 한 원소가 다른 원소보다 더 빨리 스퍼터링될 수 있으며(선택적 스퍼터링), 이는 박막의 최종 조성을 변화시킵니다.

목표에 맞는 올바른 선택하기

증착 방법을 선택하는 것은 프로젝트의 우선순위에 전적으로 달려 있습니다. 스퍼터링은 강력한 도구이지만 항상 필요한 것은 아닙니다.

- 궁극적인 박막 품질과 접착력이 주요 초점인 경우: 스퍼터링은 까다로운 응용 분야에 필요한 고밀도 금속 또는 합금 박막의 경우 종종 우수한 선택입니다.

- 열에 민감한 기판에 증착하는 경우: 스퍼터링 매개변수를 신중하게 관리하거나 열 증착과 같은 저에너지 대안을 고려해야 합니다.

- 절연 재료 증착 프로젝트인 경우: RF 스퍼터링과 관련된 느린 속도와 높은 시스템 열 부하에 대비해야 합니다.

- 단순 코팅에 예산이 주요 제약인 경우: 열 증착이 더 비용 효율적인 솔루션을 제공할 수 있지만, 박막 밀도 및 접착력에 대한 절충이 있을 수 있습니다.

이러한 근본적인 상충 관계를 이해함으로써 특정 기술적 및 상업적 목표에 맞는 올바른 증착 전략을 자신 있게 선택하고 최적화할 수 있습니다.

요약표:

| 측면 | 장점 | 단점 |

|---|---|---|

| 박막 품질 | 고밀도, 우수한 접착력, 균일성 | 기판 가열/손상 위험 |

| 공정 제어 | 정밀한 두께 및 조성 제어 | 높은 시스템 비용 및 복잡성 |

| 재료 다용성 | 금속, 합금, 고용융점 재료 증착 가능 | 유전체(절연체)에 대한 느린 증착 속도 |

| 제조 | 높은 재현성, 우수한 스텝 커버리지, 확장 가능 | 오염 가능성(예: 아르곤 포획) |

박막 증착 공정 최적화를 시작할 준비가 되셨습니까?

스퍼터링은 강력한 기술이지만, 성공 여부는 특정 재료 및 응용 분야에 맞게 구성된 올바른 장비를 사용하는 데 달려 있습니다. KINTEK은 고성능 실험실 장비 및 소모품을 전문으로 하며, 귀하의 연구소에 필요한 안정적인 스퍼터링 솔루션을 제공합니다.

당사는 반도체, R&D 및 첨단 재료 제조 분야의 고객이 다음을 달성하도록 돕습니다.

- 우수한 접착력과 균일성을 갖춘 일관되고 고품질의 박막 증착.

- 최적화된 시스템 설계 및 지원을 통한 향상된 공정 효율성.

- 내구성 있는 타겟 및 전문 기술 지원을 통한 가동 중단 시간 감소.

귀하의 프로젝트 요구 사항에 대해 논의해 봅시다. 지금 전문가에게 문의하여 귀하의 연구소의 과제와 목표에 이상적인 스퍼터링 솔루션을 찾으십시오.

시각적 가이드

관련 제품

- 인발 다이 나노 다이아몬드 코팅용 HFCVD 장비 시스템

- 915MHz MPCVD 다이아몬드 장비 마이크로파 플라즈마 화학 기상 증착 시스템 반응기

- 실험실 멸균기 랩 오토클레이브 펄스 진공 리프팅 멸균기

- 진공 열 프레스 라미네이션 및 가열 장비

- 액정 디스플레이 자동형 수직 압력 증기 멸균기 실험실 멸균기 오토클레이브