볼 밀과 로드 밀의 결정적인 차이점은 분쇄 매체에 있습니다. 볼 밀은 재료를 분쇄하기 위해 강철 볼을 사용하는 반면, 로드 밀은 강철 로드를 사용합니다. 이 겉보기에 단순한 구별은 내부 분쇄 작용, 생산되는 최종 입자 크기, 그리고 가장 적합한 적용 분야에서 상당한 차이를 만듭니다.

로드 밀과 볼 밀 사이의 선택은 근본적으로 거칠고 균일한 분쇄와 미세하고 불균일한 분쇄 사이의 선택입니다. 로드 밀은 미분(fines)을 최소화하면서 일관된 입자 크기를 만드는 데 탁월하며, 볼 밀은 재료를 매우 미세한 분말로 줄이도록 설계되었습니다.

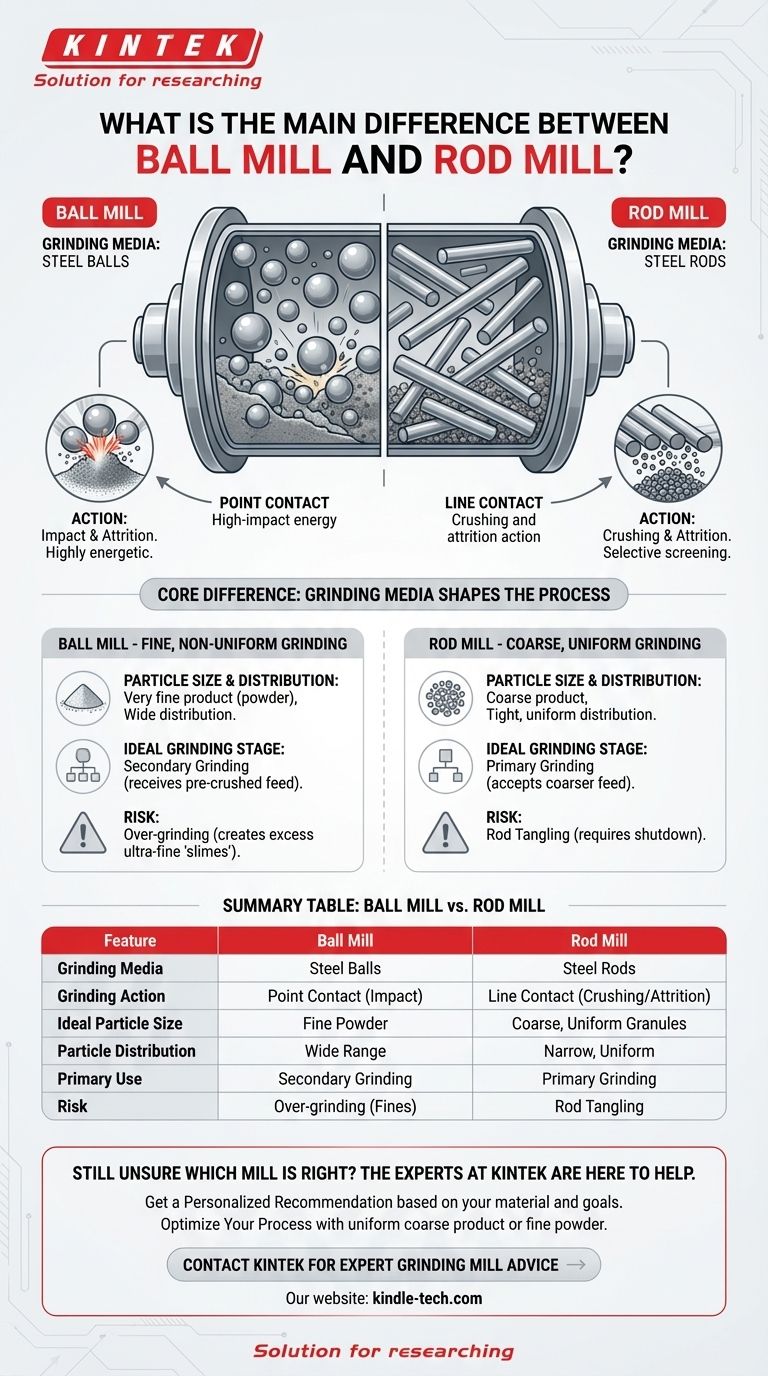

분쇄 매체가 공정을 형성하는 방식

분쇄 매체의 모양(구형 대 원통형)은 밀 내부의 물리적 특성을 완전히 변화시킵니다. 이는 각 기계의 효율성, 출력 및 이상적인 사용 사례를 결정합니다.

볼 밀의 점 접촉

볼 밀에서 분쇄 매체는 구형입니다. 밀이 회전함에 따라 이 볼들은 캐스케이드하고 텀블링하여 수많은 고충격 접촉 지점을 만듭니다.

이 점 접촉은 에너지가 매우 높으며 수많은 작은 망치질처럼 작용합니다. 재료를 매우 미세한 입자로 분쇄하는 데 매우 효과적입니다.

작용이 다소 무작위적이고 충격에 기반하기 때문에 볼 밀은 매우 미세한 분말을 포함하여 넓은 범위의 입자 크기 분포를 생성하는 경향이 있습니다. 이 방법의 다용성 때문에 소형 유성 및 믹서 밀에서 대형 수평 롤링 밀에 이르기까지 많은 특수 유형이 존재합니다.

로드 밀의 선 접촉

로드 밀에서 분쇄 매체는 긴 강철 로드입니다. 밀이 회전함에 따라 이 로드들은 들어 올려진 다음 거의 평행한 정렬로 떨어져 재료와 선 접촉을 만듭니다.

이 선 접촉은 고충격이 아닌 분쇄 및 마모 작용입니다. 로드들은 밀의 공급단에 있는 더 큰 입자가 가장 많은 분쇄 에너지를 받는 반면, 더 작은 입자는 로드 사이의 틈을 통과하는 스크리닝 효과를 만듭니다.

이 고유한 분류 작용은 로드 밀의 가장 큰 강점입니다. 이는 과분쇄를 자연스럽게 방지하고 훨씬 더 좁고 균일한 입자 크기 분포를 가진 제품을 생산합니다.

출력 및 적용 분야 비교

분쇄 작용의 차이는 처리 회로 내에서 다른 출력과 역할로 직접적으로 이어집니다.

입자 크기 및 분포

볼 밀은 매우 미세한 제품, 종종 분말을 생산하는 데 명확한 선택입니다. 그러나 입자 크기 분포는 넓을 것입니다.

로드 밀은 좁고 균일한 입자 크기 분포를 가진 더 거친 제품을 생산하는 데 사용됩니다. 극도로 미세한 입자(종종 "슬라임"이라고 불림)의 생성을 최소화하는 데 매우 효과적입니다.

이상적인 공급 및 분쇄 단계

로드 밀은 종종 1차 분쇄기로 사용됩니다. 더 거친 공급 재료를 받아들여 다음 처리 단계에 이상적인 일관된 제품으로 효율적으로 바꿀 수 있습니다.

볼 밀은 일반적으로 2차 분쇄기로 사용됩니다. 미리 분쇄된 비교적 일관된 재료를 공급받을 때 가장 잘 작동하며, 이를 최종 미세 사양으로 줄입니다.

절충점 및 미묘한 차이 이해

이러한 밀 중에서 선택하려면 작동 한계와 실패할 수 있는 지점을 이해해야 합니다.

과분쇄의 위험

볼 밀의 주요 절충점은 과분쇄의 위험입니다. 강렬하고 비선택적인 작용은 초미세 입자의 과잉을 생성할 수 있습니다. 광물 부유선광과 같은 공정에서 이러한 슬라임은 회수율에 해로울 수 있습니다.

로드 엉킴의 위험

로드 밀에는 중요한 작동 위험이 있습니다: 로드 엉킴. 밀이 잘못 작동되거나 공급 속도가 불일치하면 강철 로드가 덩어리로 엉켜서 어렵고 시간이 많이 걸리는 정지 작업을 강요할 수 있습니다.

밀 치수 및 용량

두 밀 유형 모두에 대해 일반적인 원칙이 적용됩니다: 밀 직경은 분쇄 성능(충격 또는 분쇄의 에너지)을 결정하는 반면, 밀 길이는 주로 용량 및 체류 시간에 영향을 미칩니다. 이것이 소규모 실험실 밀이 전체 크기 밀의 직경과 일치시켜 제형을 효과적으로 테스트할 수 있는 이유입니다.

목표에 맞는 올바른 선택

귀하의 결정은 최종 제품의 특정 요구 사항과 전체 공정 흐름에 따라 달라져야 합니다.

- 주요 초점이 미분을 최소화하면서 거칠고 균일한 제품을 생산하는 것이라면: 선택적 선 접촉 분쇄 작용으로 인해 로드 밀이 우수한 선택입니다.

- 주요 초점이 가능한 한 가장 미세한 입자 크기(분말)를 달성하는 것이라면: 볼 밀은 최대 크기 감소를 위한 고충격 분쇄를 제공하는 산업 표준입니다.

- 다단계 분쇄 회로를 설계하는 경우: 1차 단계에 로드 밀을 사용하여 2차 볼 밀에 일관된 공급을 준비하고, 2차 볼 밀이 미세 분쇄를 수행하도록 고려하십시오.

궁극적으로, 점 접촉과 선 접촉 사이의 근본적인 차이를 이해하는 것이 특정 크기 감소 목표에 맞는 올바른 밀을 선택하는 열쇠입니다.

요약 표:

| 특징 | 볼 밀 | 로드 밀 |

|---|---|---|

| 분쇄 매체 | 강철 볼 | 강철 로드 |

| 분쇄 작용 | 점 접촉 (충격) | 선 접촉 (분쇄/마모) |

| 이상적인 입자 크기 | 미세 분말 | 거칠고 균일한 과립 |

| 입자 분포 | 넓은 범위 | 좁고 균일함 |

| 주요 용도 | 2차 분쇄 | 1차 분쇄 |

| 위험 | 과분쇄 (미분) | 로드 엉킴 |

아직도 어떤 밀이 귀하의 공정에 적합한지 확신이 없으신가요?

올바른 분쇄 장비를 선택하는 것은 목표 입자 크기를 달성하고 운영 효율성을 극대화하는 데 중요합니다. KINTEK의 전문가들이 도와드리겠습니다. 당사는 귀하의 특정 재료 및 적용 분야에 맞춰진 밀을 포함하여 고품질 실험실 장비 및 소모품을 제공하는 데 특화되어 있습니다.

- 맞춤형 추천 받기: 당사의 기술팀은 귀하의 재료 및 분쇄 목표를 분석하여 귀하의 필요에 맞는 이상적인 밀을 추천할 수 있습니다.

- 공정 최적화: 일반적인 운영 문제 없이 로드 밀의 균일한 거친 제품 또는 볼 밀의 미세 분말을 얻을 수 있도록 보장합니다.

아래 양식을 통해 오늘 저희에게 연락하여 귀하의 프로젝트에 대해 논의하고 KINTEK의 솔루션이 귀하의 실험실 역량과 결과를 어떻게 향상시킬 수 있는지 알아보십시오.

분쇄기에 대한 전문가 조언을 위해 KINTEK에 문의하십시오

시각적 가이드

관련 제품

- 고에너지 실험실용 수평 탱크형 유성 볼 밀 기계

- 실험실 분쇄용 미니 행성 볼 밀 기계

- 액체 질소 극저온 분쇄기 크라이오밀 공기 초미세 분쇄기

- 단일 펀치 수동 타블렛 프레스 기계 TDP 타블렛 펀칭 기계

- 고압 적용을 위한 온간 등압 성형기 WIP 워크스테이션 300Mpa