본질적으로 경납땜은 강력하고 깨끗하며 치수적으로 정확한 조립품을 만들 수 있는 능력으로 높이 평가받는 접합 공정입니다. 모재를 녹이는 용접과 달리, 경납땜은 더 낮은 온도에서 녹는 필러 금속을 사용합니다. 이 필러는 모세관 현상에 의해 빡빡하게 맞는 접합부로 빨려 들어가 냉각 시 모재 부품을 변형시키거나 손상시키지 않으면서 강력한 야금학적 결합을 형성합니다.

경납땜의 진정한 강점은 단순히 금속을 접합하는 것이 아니라 정밀함과 섬세함으로 그렇게 하는 데 있습니다. 용접이 너무 파괴적이거나 부정확할 수 있는 곳에서 탁월한 성능을 발휘하여 원래 부품의 무결성을 유지하면서 복잡하고 다중 재료의 조립품을 만들 수 있게 합니다.

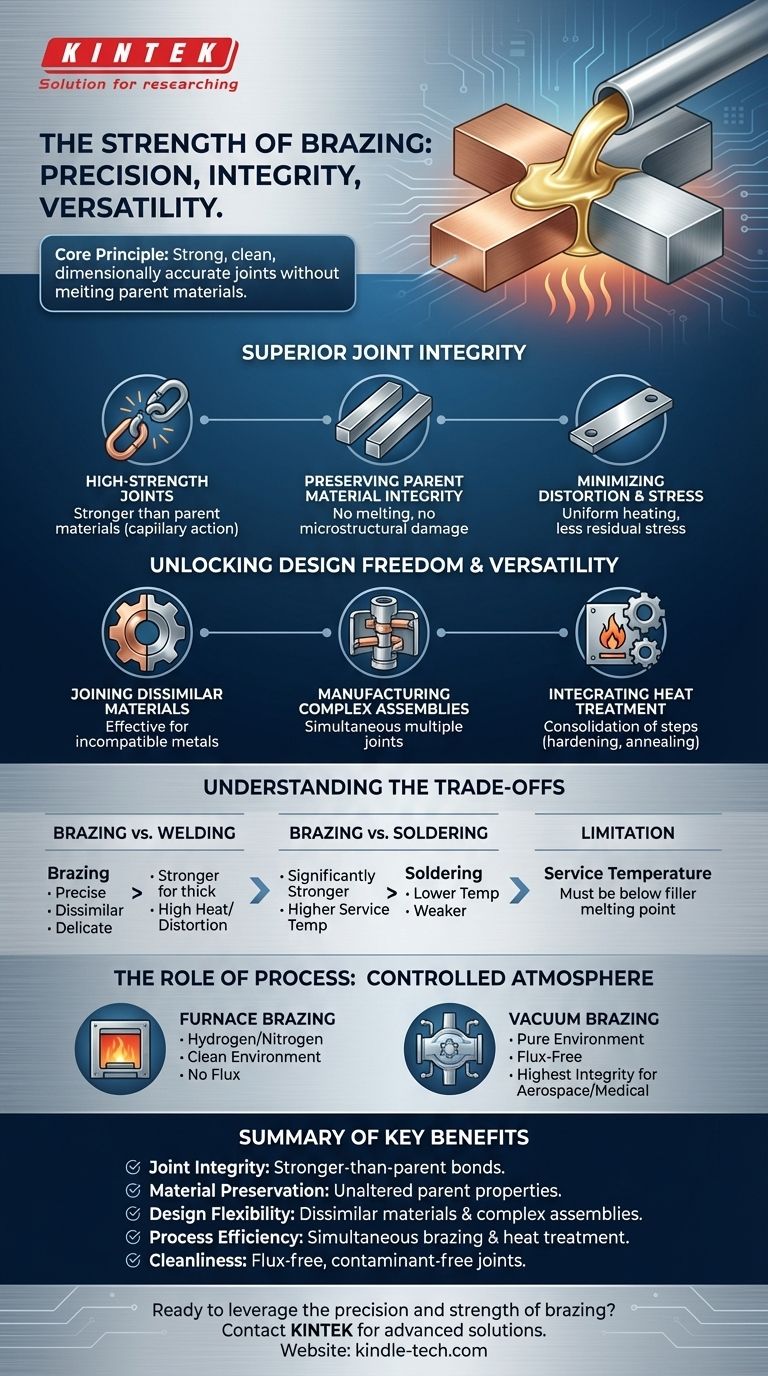

경납땜을 선택해야 하는 이유? 우수한 접합 무결성

경납땜의 주요 이점은 생성되는 접합부의 품질에 있습니다. 이 공정은 모재의 녹는점 이하에서 작동하므로 고열 융합 방식과 관련된 상당한 단점을 피할 수 있습니다.

고강도 접합 만들기

경납땜 접합부는 예외적으로 강합니다. 필러 금속은 모재와 야금학적 결합을 형성하며, 적절하게 설계된 경우 결과적인 접합부는 모재 자체보다 더 강할 수 있습니다.

강도는 모세관 현상에서 비롯되는데, 이는 녹은 필러 금속을 부품 사이의 전체 틈새로 끌어들여 공극이 없는 완전한 연결을 보장합니다.

모재 무결성 보존

모재는 가열만 되고 녹지 않기 때문에 기본적인 기계적 및 물리적 특성이 그대로 유지됩니다.

이는 재료의 미세 구조를 변경하여 재료를 약화시키거나 특성을 바꿀 수 있는 용접에 비해 중요한 이점입니다.

변형 및 내부 응력 최소화

현대의 경납땜, 특히 로(爐) 경납땜(furnace brazing)은 균일한 가열 및 제어된 냉각 주기를 사용합니다. 이처럼 조립품 전체에 열 에너지가 고르게 분포되면 변형이 크게 줄어들고 잔류 응력이 덜 발생합니다.

그 결과 치수적으로 더 안정적이고 신뢰할 수 있는 부품이 만들어지며, 이는 고정밀 부품에 매우 중요합니다.

설계 자유도 및 다용성 확보

경납땜은 다른 접합 방법에 비해 엔지니어와 설계자에게 달성하기 어려운 수준의 유연성을 제공합니다. 더 정교하고 최적화된 제품을 만들 수 있는 길을 열어줍니다.

이종 재료 접합

경납땜은 구리를 강철에 접합하거나 알루미늄을 스테인리스강에 접합하는 등 이종 금속을 접합하는 가장 효과적인 방법 중 하나입니다.

모재가 함께 녹지 않기 때문에 금속 간의 야금학적 비호환성은 문제가 되지 않습니다. 필러 금속은 두 재료 모두와 호환되도록 선택되어 그 사이에 강력한 다리 역할을 합니다.

복잡한 조립품 제조

이 공정은 단일 블록에서 가공하기 어렵거나 불가능한 복잡한 부품을 만드는 데 이상적입니다.

엔지니어는 단일 로(爐) 사이클에서 여러 접합부를 동시에 경납땜할 수 있으며, 여기에는 길거나 접근하기 어려운 위치의 접합부도 포함됩니다. 이를 통해 섬세하고 복잡한 형상을 높은 반복성으로 생산할 수 있습니다.

열처리 통합

로(爐) 경납땜 및 진공 경납땜 사이클은 열처리 공정을 통합하도록 설계될 수 있습니다.

경화, 풀림 또는 시효 경화와 같은 공정은 경납땜 자체와 동일한 열 사이클에서 수행될 수 있습니다. 이러한 통합은 별도의 제조 단계를 제거하여 상당한 시간, 취급 및 비용을 절약합니다.

상충 관계 이해

모든 응용 분야에 완벽한 공정은 없습니다. 경납땜이 뛰어난 부분과 그렇지 않은 부분을 이해하는 것이 정보에 입각한 결정을 내리는 데 중요합니다.

경납땜 대 용접

용접은 일반적으로 파운드당 더 강력한 접합부를 생성하며 두꺼운 섹션에 더 적합합니다. 그러나 막대한 열을 발생시켜 변형을 일으키고 재료 특성을 변경합니다. 정밀도, 이종 재료 및 섬세한 조립품의 경우 경납땜이 더 나은 선택입니다.

경납땜 대 납땜(Soldering)

납땜은 유사한 공정이지만 더 낮은 온도(450°C / 840°F 미만)에서 발생합니다. 경납땜 접합부는 납땜 접합부보다 훨씬 더 강하고 사용 온도 범위가 높으므로 경납땜은 더 까다로운 구조적 응용 분야에 적합합니다.

경납땜이 최적이 아닐 수 있는 경우

경납땜 접합부의 주요 한계는 사용 온도로, 필러 합금의 녹는점보다 훨씬 낮게 유지되어야 합니다. 또한, 두껍고 단순한 섹션에서 절대적인 최대 접합 강도가 필요한 응용 분야에서는 적절하게 수행된 용접이 더 선호될 수 있습니다.

공정의 역할: 로(爐) 경납땜 및 진공 경납땜

경납땜이 발생하는 환경은 성공에 매우 중요합니다. 현대의 제어 분위기 방식은 이전의 많은 문제를 해결했습니다.

제어된 분위기의 이점

로(爐) 경납땜은 수소 또는 질소와 같은 깨끗한 분위기 또는 진공 상태에서 수행됩니다. 이 환경은 가열 중 산화물 형성을 방지하여 필러 금속의 적절한 흐름에 매우 중요합니다.

이를 통해 부식성 화학 플럭스의 필요성과 후속 경납땜 후 세척이 제거되어 로(爐)에서 꺼냈을 때 깨끗하고 밝은 부품을 얻을 수 있습니다.

진공 경납땜: 최고의 표준

진공 경납땜은 경납땜의 청결도와 품질의 정점입니다. 거의 모든 가스를 제거하여 예외적으로 순수한 환경을 만듭니다.

이 공정은 플럭스 없는 최고 무결성의 접합부를 생성하여 항공우주, 의료 및 반도체 산업의 임무 중요 응용 분야에 표준이 됩니다.

응용 분야에 맞는 올바른 선택

올바른 접합 방법을 선택하는 것은 전적으로 프로젝트의 특정 목표에 따라 달라집니다.

- 이종 또는 섬세한 재료 접합에 중점을 두는 경우: 경납땜은 모재의 녹는점 이하에서 작동하여 손상을 방지하고 다중 재료 설계를 가능하게 하므로 이상적입니다.

- 복잡한 부품의 대량 생산에 중점을 두는 경우: 자동화된 로(爐) 경납땜은 매우 효율적이어서 우수한 반복성과 최소한의 노동력으로 여러 접합부를 동시에 만들 수 있습니다.

- 중요한 응용 분야에서 최대 접합 순도 및 강도에 중점을 두는 경우: 진공 경납땜은 최고 무결성 접합부를 만드는 데 필수적인 플럭스 없는 오염 없는 환경을 제공합니다.

궁극적으로 경납땜을 선택하는 것은 재료 무결성, 설계 유연성 및 공정 청결도를 우선시하는 전략적 결정입니다.

요약표:

| 경납땜의 강점 | 주요 이점 |

|---|---|

| 접합 무결성 | 모재를 녹이지 않고 모재보다 강한 결합을 생성합니다. |

| 재료 보존 | 용접과 달리 모재 특성 변경을 방지합니다. |

| 설계 유연성 | 이종 금속 및 복잡한 다중 부품 조립품 접합을 가능하게 합니다. |

| 공정 효율성 | 단일 사이클에서 동시 접합 및 열처리를 허용합니다. |

| 청결도 | 진공/로(爐) 경납땜은 플럭스를 제거하여 오염 없는 접합부를 생성합니다. |

실험실 또는 생산 요구 사항에 경납땜의 정밀도와 강점을 활용할 준비가 되셨습니까? KINTEK은 로(爐) 경납땜 및 진공 경납땜 시스템을 포함한 고급 경납땜 솔루션을 전문으로 하며, 이종 재료 접합, 복잡한 조립품 제작 및 최소한의 변형으로 고무결성 접합부 달성을 지원합니다. 당사의 전문 지식은 귀하의 프로젝트가 깨끗하고 신뢰할 수 있으며 효율적인 접합 공정의 이점을 누리도록 보장합니다. KINTEK의 실험실 장비 및 소모품이 제조 역량을 향상시키는 방법에 대해 논의하려면 지금 문의하십시오!

시각적 가이드

관련 제품

- 진공 열처리 소결 브레이징로

- 고온 응용 분야용 질화붕소(BN) 세라믹 로드

- 고급 엔지니어링 파인 세라믹 질화붕소(BN) 세라믹 부품

- 첨단 응용 분야를 위한 전도성 질화붕소 BN 세라믹 복합재

- 진공 열처리 및 몰리브덴 와이어 소결로

사람들이 자주 묻는 질문

- 소결 금속이 더 강한가요? 강도와 제조 효율성 간의 상충 관계

- 로터리 베인 진공 펌프의 오일은 얼마나 자주 교체해야 합니까? 펌프 성능 및 수명 최적화

- 대류는 열 전달에 어떤 역할을 할까요? 유체 내 열 이동 이해하기

- 바이오매스 생산 비용은 얼마인가요? 시설까지의 실제 '도착 비용' 파헤치기

- 열처리로 인해 어떤 기계적 특성이 영향을 받나요? 주로 경도, 강도, 인성

- 초저온 냉동고에서 찾아야 할 주요 기능은 무엇입니까? 샘플 무결성 및 실험실 효율성 보장

- Mould 또는 Mold? 지역별 올바른 철자 가이드

- 압력과 여과의 관계는 무엇입니까? 효율적인 필터 성능의 핵심을 파악하세요